min以上,从而***提高了熔覆效率和加工精度。

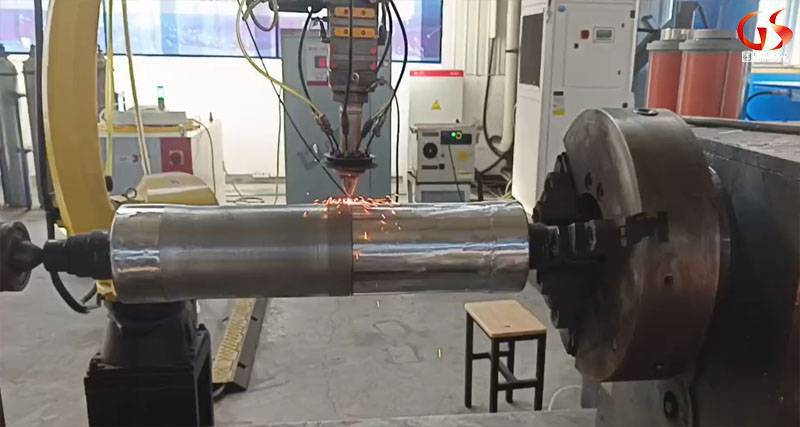

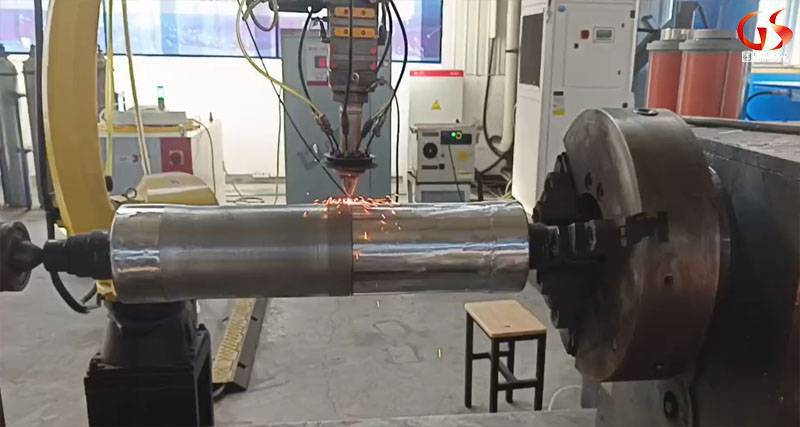

在轴上实施高速激光熔覆铜时,激光束以极高的能量密度作用于轴表面,,使铜粉末迅速熔化并与轴基体形成冶金结合。这种结合方式不仅增强了涂层的附着力,还确保了涂层与基体之间良好的性能过渡。此外,高速激光熔覆过程中,激光束的快速移动有效减少了工件的热输入,降低了热变形风险,这对于壁轴类零件的加工尤为重要

激光熔覆修复加工的原理是利用高能激光束在链齿表面形成微熔层,通过预置或同步送粉的方式将特定成分的自熔合金粉末添加到熔池中,使其与基体金属形成良好的冶金结合。在激光束的照射下,合金粉末迅速熔化并铺展在链齿表面,形成一层具有预定特殊性能的熔覆层。随着激光束的移动,熔池快速凝固,形成致密的涂层合金层,从而完全改变链齿表面的性能。

加工参数主要包括激光功率、光斑形状、光斑尺寸、加工距离、搭接率、熔覆速度、送粉方式、保护气气压共 8 项关键参数。

1、激光功率,激光器单位时间内输出的能量。

2、光斑形状,常见的光斑形状分圆形和矩形两种,用户根据加工对象特点选择使用。

3、光斑尺寸,光斑尺寸主要影响光功率密度,即单位面积的光能量大小,同等功率条件下,光斑尺寸越小,光功率密度越大,高功率密度光斑适宜熔覆高熔点的金属粉末。

4、加工距离,指激光出光口距基体表面的距离。加工距离过远,金属粉末容易发散,粉末利用率低;加工距离近,激光熔覆头受激光辐射表面温度过高,严重造成粉末堵塞。

5、搭接率,搭接率是影响熔覆层表面粗糙度的主要因素,搭接率提高,熔覆层表面粗糙度降低。但搭接部分的均匀性很难得到***。每道熔覆层之间相互搭接区域的深度与每道熔覆层正中的深度有所不同,从而影响了整个熔覆层。高速熔覆的搭接***达 70%-80%(普通熔覆的搭接率为 30%-50%)。

6、熔覆速度,熔覆线速度和熔覆面积速率均可表示熔覆速度大小。

7、送粉方式,高速激光熔覆送粉方式主要有环形送粉。

8、保护气气压,保护气压力大小加工时可调。保护气一般使用氮气或,主要用于送粉以及在激光熔覆熔池周围形成保护区域,减少氧化。

进入激光熔覆修复阶段,需要将法兰盘固定在专用夹具上,启动激光熔覆设备进行修复作业。在修复过程中,需要密切监控熔覆层的质量,及时调整参数以确保修复效果。这一步骤需要专业的技术人员进行操作和监控,以确保修复工作的顺利进行。同时,激光熔覆技术可以控制熔覆层的厚度和形状,使法兰盘的表面平整度和光洁度得到***改善,有助于提高设备的运行效率和寿命。

激光熔覆修复完成后,还需要进行后处理步骤。这包括对修复区域进行打磨、抛光等处理,去除表面不平整及飞溅物;同时,进行必要的热处理以改善熔覆层的组织性能。后处理步骤对于提高修复部件的表面质量和性能至关重要,必须严格按照相关规范进行操作。

法兰盘激光熔覆修复加工技术相较于传统的堆焊、喷涂、电镀和气相沉积等方法具有诸多优势。首先,激光熔覆的稀释度小,组织致密,涂层与基体结合好,能够有效提高修复部件的耐磨、耐蚀、耐热等性能。其次,激光熔覆技术适合熔覆材料多,粒度及含量变化大,可以满足不同工况下的修复需求。此外,激光熔覆过程不产生废气、废水、固体废料等污染物,是一种绿色生产工艺,符合当前环保节能的发展趋势。